基於筒子紗智(zhì)能染色精準計量工業示範項目

二、項目實施背景

我國筒子紗染色企業用工近百萬,年染紗1000多萬噸,85%以上的色(sè)織用紗線通過筒子紗染色製(zhì)造(zào)。印染企業廢水排放占紡織行業80%以上,是我國工業汙水的主要來源之一。筒子紗染色設備規格多、裝備自動化(huà)程度低、質(zhì)量穩定性差、水耗能耗高、汙水排(pái)放量大、用工密集、勞動強(qiáng)度大,傳統染色生產方式已無法滿足(zú)時代的需求。歐(ōu)洲已進行臥式染色機生產流程的自動化(huà)研究,實現局部自(zì)動化(huà),染(rǎn)色一次合格率達到90%以上。國內普遍采用立式染色機僅實現(xiàn)單機自動化,染色工藝的配方由人工來製定,精準度低,染料(liào)助(zhù)劑人工計量誤差大(dà)等人為因素影響,染色一次合格率(lǜ)80%左右。

針對上述行業技術難題和國家紡織工業轉型升級急需,2008年3月被列(liè)入十一(yī)五國家科技支撐計劃,2012年3月份成功通過中國紡(fǎng)織工業聯合會鑒定:筒子紗(shā)數字化自動染色方法及工藝、基於中央控製的筒子紗自動染色成套技術設備及生產(chǎn)線達到國際領先水平。創新(xīn)地研究出筒(tǒng)子(zǐ)紗數(shù)字(zì)化自動染色成套技術及裝備,建成國內外首條立式染色機筒子紗全流程數字化自動(dòng)染色生產線,從而實現了筒子紗數字化染色車間現場無人(rén)化操作,該裝備榮獲2014年國家科學技術進步(bù)獎一等獎,使我國成為首家突破全流程自動染色並實現(xiàn)工程化應用的國家,是我國紡織機械曆史上第一個國家科技進步一等獎。

三、具體創新措施(shī)

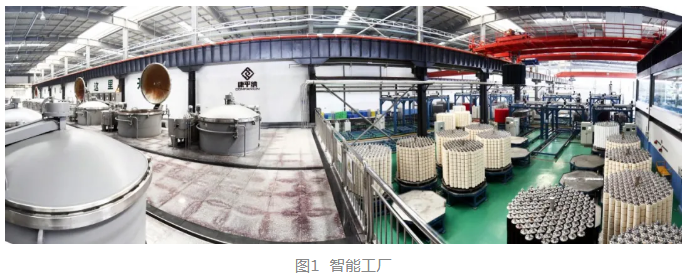

該項目圍繞數字化節水染色工藝技術、高效(xiào)數控染色關鍵設備(bèi)、生產全過程的中央(yāng)自動控製係統及自動(dòng)化染色生產線等(děng)方麵,創新地研究出(chū)筒子紗數字化自動染色成套技術及(jí)裝備,建成國內(nèi)外(wài)首條立式染色機筒子紗全流程(chéng)數字化自動染色生產(chǎn)線,從而實現了筒子紗數字化染色車間現場無(wú)人化操作,推動了紡織行業數字化、自動(dòng)化、智(zhì)能化、清潔化的技術進步。

(一)基(jī)於(yú)精準計量的筒子紗低浴比節(jiē)水染色工藝研究

在染色過程中,染缸的性能參數對水耗及熱(rè)能耗具有明顯影響。染缸浴比的大小直接影響(xiǎng)這染色過程中水的消耗量。同時,提高筒子紗(shā)染色質量,減少回染次數,在節能染化料及助劑的消耗量的同時,可(kě)節約大量水資(zī)源及(jí)熱能資源。

針對傳統(tǒng)染色生產過程中(zhōng)用水量大、能耗大等現狀,開展筒子紗低浴比節水染色工(gōng)藝研究;通過建立筒子紗低浴比節水染色模型,開展低浴比節水染色工藝參數優化,開發出筒子紗浸堆染色工藝;並開發出(chū)全過(guò)程百萬(wàn)組工(gōng)藝數據(jù)庫,實現了工藝參數(shù)精準製定與自動生成,為(wéi)筒子紗(shā)染色全流程綠色化生產提供重要(yào)工藝基礎。

(二)基(jī)於中央控(kòng)製的精準計量節水低能(néng)耗染色成套設備

針對(duì)筒子紗綠色化生產流程及生產工藝需求,開展適合於筒子紗綠色染整流程的(de)筒子紗成套染色裝備研製,重點對關鍵工藝裝備、自動物流裝備(bèi)兩(liǎng)方麵(miàn)開展綠色節能方麵研究,減少單位產品生產過程的能源消耗,提高資源利用效率,提高染色一次合格率,降低(dī)複染幾率,提高生產(chǎn)效率(lǜ),綜合(hé)減少資源使用量及汙染物排放量。

在綠色成套(tào)裝備研製過程中(zhōng),主要開展低浴比立式節水(shuǐ)染色機、染料助劑精確自動配送(sòng)係統、筒子紗高效脫水/烘幹技術及裝備等關鍵工藝(yì)裝備以及紗線無損自動裝卸、大噸位紗籠(lóng)自(zì)動轉運等自動物流(liú)裝備進行結構設計優化及設備研製開發,為筒子紗染色全流程的綠色化生產提供重要裝備支撐。

(三)創新研發出筒子紗數字(zì)化染色生產全過程的中央自動化控製係統,實現在線檢測、集中管控

為實現筒子紗染(rǎn)色全流程生產任務的自動控製(zhì),解決控製點多、信息量大、在線檢(jiǎn)測、實時反饋(kuì)閉環控製、自動化運(yùn)行可靠性等難題,創新開發出中央控製的筒子紗生(shēng)產全過(guò)程自動化(huà)控製係統,實現了染色工藝過程的智能(néng)化控製,為筒子紗全流程數字化自動染色提供了重要的係統保(bǎo)障。

四、取得成(chéng)效、案例實踐及推(tuī)廣示範

(一)取(qǔ)得成效

1.節能減排

以自主研發的國家(jiā)科技進步一(yī)等獎成果——筒子紗數字(zì)化自動染色成套技術與裝備為技術基礎建(jiàn)設智(zhì)能染色工廠,染色一次合格率由80%提高至98%以上,提高生產效率28%,節約用工(gōng)80%,與《印染行業規範條(tiáo)件(2017版)》相比,噸紗節水70%、減少汙水排放68%、綜合能耗降低(dī)45%,環(huán)保社會效益顯著。達到國際領先水平,填補國際空(kōng)白。

2.投資收益情況

公(gōng)司發揮泰安本部智能(néng)染色工廠示範引領作用,以點帶麵,示範推(tuī)廣,規劃到2025年在全國紡織服裝產業密集區, 以政府引導、企業(yè)為主體、采取多方合作模(mó)式建(jiàn)設50個標準化智能染色共享工廠(chǎng),全部達產後,形成年染色紗100萬噸,實現銷售收入300億元、利稅50億元,年節約用水9500萬噸、減排9000萬噸(dūn)、節(jiē)約標準煤89萬噸。

3.環境(jìng)和社(shè)會效益

公司(sī)建設(shè)的智能染色工(gōng)廠,實現了紡織(zhī)染(rǎn)色全流程(chéng)數字化、自動化、智能化,使紗線染色一次合格率由傳統方(fāng)式的70%提高到98%以(yǐ)上,提高生產效率28%,節約用工80%,噸紗用(yòng)水由傳統的130噸降至(zhì)35噸、節約(yuē)用水70%以上;噸紗用(yòng)電由傳統的2700千瓦時降至1500千瓦時、節電45%;噸紗用蒸汽由傳統的9噸降至3.3噸、節約(yuē)蒸汽58%以上。公司規劃10年內在全國(guó)紡織服裝產業密集區建設50個智能染色共(gòng)享工廠,全部建成達產後,形成年染色紗100萬噸,年實現銷售收入300億元,年節約用水9500萬噸、減排汙(wū)水9000萬噸,年實現(xiàn)社會節能量88.9萬噸標準煤。有助於推(tuī)動印染行業實現優質高效染色,轉型升級為集約化(huà)、規(guī)模化生產(chǎn)和低耗、低排放的綠色產業。

(二)案例(lì)實踐

康平納智能(néng)染色共享工廠(chǎng)在全國各地建成投產,得到國家、省、市各級政府和行業專家的充分肯定和認可。共(gòng)享工廠建設推廣模式列(liè)入中國(guó)工程院共享製造案例,被工信部列入《產業發展與轉移指(zhǐ)導目錄(2018年本)》,規(guī)劃在寧夏、新疆維吾爾自(zì)治區、安徽、江西、河南、江蘇、浙江、山東、廣東等9省20市推廣建設節能環保智能染紗項目(mù)。

目前新疆庫(kù)爾勒、江蘇(sū)鹽城、山東新(xīn)泰等地智能染色工廠相繼建成投產。新泰康平納年產20萬噸(dūn)筒子紗智能染色工廠(chǎng)項(xiàng)目是山東省新舊動能轉換重點建設項目,是山東省印染行業1+7區域性共享工廠建設體係落地實施的首個智能染色園區。目前新泰第一個標準化智(zhì)能染色工廠已建成投產,第二個正(zhèng)在(zài)進行設備安裝調試(shì),第三(sān)個、第四個正在建設。2020年4月9日鄆城康平納年產10萬噸(dūn)筒子紗智能染色工(gōng)廠項目正式簽約,目前智(zhì)能工廠正在建設;4月(yuè)13日棗莊康平納(nà)年產10萬噸筒子紗智能染色工廠項目正式簽約(yuē);威海、聊城已與康平納簽訂智能染色共享(xiǎng)工廠建設合作意(yì)向,正在洽(qià)談推進。

(三)推廣示範

項目關鍵(jiàn)技(jì)術與裝備前期已在魯泰紡(fǎng)織股份有限公司、孚日集(jí)團股份有限公(gōng)司、山東歐化印染家紡有限公司等企業推廣應用。標準化智能染色綠色工廠實現了染色生產的規模化、集約化、綠色化生產、標準化製(zhì)造,提高了紗線染色一次(cì)合格率,降低複染率,節約用工80%,降低染色過程的資源消(xiāo)耗與汙水排(pái)放,噸紗節水70%、 綜合生產效率提高20%以上,減少汙水排(pái)放68%,加速淘汰落後產(chǎn)能。

欄目導航(háng)

內容推薦

更多(duō)>2024-07-25

2021-11-02

2021-08-06

2021-05-08

2020-09-11